プラスPMについてもっと詳しく知る

-

工場・物流施設 支援実績

プラスPMの支援した生産工場・物流施設プロジェクトについてご覧いただけます。

-

プラスPMの強み

プラスPMのコントラクションマネジメント(CM)の特徴や、CMについてを解説しています。

-

会社案内

プラスPMの会社概要・アクセスや主要取引先、沿革やトップメッセージをご覧いただけます。

-

主要取引先

プラスPMの主要取引先を国内外問わずご紹介しています。

PM/CM、建設コラム

本記事は「食品関連事業の担当者」「食品工場にHACCPを導入する計画を持っている」方に向けて、HACCP(ハサップ)についてわかりやすく、且つ網羅的に解説しています。

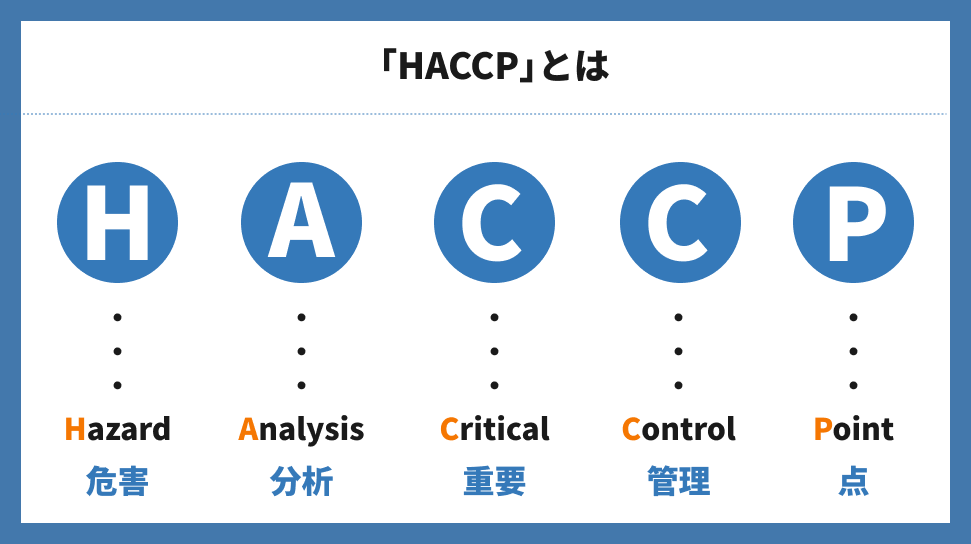

HACCPとは「Hazard Analysis and Critical Control Point」の略で、日本語では「危害要因分析・重要管理点」と訳されます。

簡単に言うと、

食品の製造工程において、食中毒などの健康被害を引き起こす可能性のある「危害要因」をあらかじめ分析して、その危害を防止するために特に重要な工程を「重要管理点」として管理する、という食品衛生管理システム

のことです。

なお、HACCPにも深く関連する「食品工場の建設」全体の概要については、下記記事でご確認ください。

HACCP(ハサップ)とは、

食品の安全を確保するための衛生管理手法のことで、「Hazard(危害)」、「Analysis(分析)」、「Critical(重要)」、「Control(管理)」、「Point(点)」の頭文字からできた造語です。

原料の入荷から製品の出荷までのあらゆる工程において、安全を阻害する要因を分析し、継続的に管理して、食品の安全を確保します。

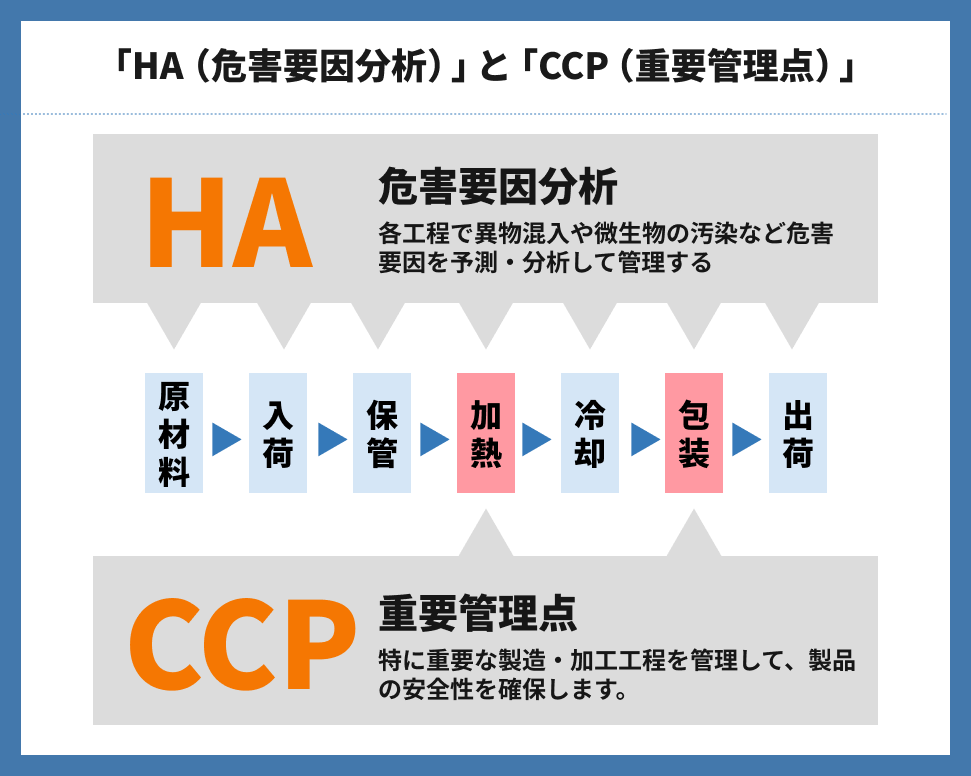

HACCPは「HA(危害要因分析)」と「CCP(重要管理点)」によって衛生管理を行います。

危害要因とは、人の健康に悪い影響を与える可能性がある「食品中の物質や食品の状態」のことです。

危害要因分析では危害を予測し、管理方法を明確にしてルールを定めます。

食品中の危害要因を管理・低減するため、HA(危害要因分析)に基づき、特に重要な製造・加工工程を管理して、製品の安全性を確保します。

具体例として、加熱や冷却における時間や温度などを厳格に管理することで、食品中の危害要因の低減・除去を図ります。

従来の衛生管理の主流は「抜き取り検査」でしたが、出荷前の商品の一部しか確認しないため、不良品が混入していても見逃される可能性がありました。

従来の衛生管理手法(抜き取り検査)とHACCPの違いは以下のとおりです。

| 従来の衛生管理手法 (抜き取り検査) |

HACCP | |

|---|---|---|

| 管理の考え方 | 最終製品の抜き取り検査による品質確認 | 製造工程全体を管理し、危害要因を予防 |

| 管理の対象 | 完成品の一部のみを対象 | 全工程を対象とし、危害要因を特定・管理 |

| 検査のタイミング | 製造後の最終段階で実施 | 製造工程の各段階で継続的に監視 |

| リスク管理 | リスクの事後対応が中心 | リスクの事前対応が中心 |

| 記録と証拠 | 記録は少なく、検査結果の報告が中心 | 詳細な記録を取り、追跡調査が可能 |

HACCPは抜き取り検査よりも不良品の出荷を、より確実に防ぐことができます。

HACCPを導入すると、以下のようなメリットが期待できます。

厚生労働省が実施した、HACCP導入事業者への実態調査でも同様の回答が得られています。

参考:厚生労働省|HACCPの普及・導入支援のための実態調査結果

「食品衛生法」の改正によって2021年6月から食品を取り扱う事業者全てに対して「HACCPに沿った衛生管理」の義務化が開始されました。

HACCP制度の対象となるのは、原則として「すべての食品等事業者」です。

ただし、「HACCPに沿った衛生管理」には2種類あり、事業規模等によって衛生管理手法が異なります。

| 衛生管理手法 | 特徴 | 対象事業者 |

|---|---|---|

| HACCPに基づく衛生管理 | 厳格化な衛生管理 |

|

| HACCPの考え方を取り入れた衛生管理 | 簡略化された衛生管理 |

|

「HACCPの考え方を取り入れた衛生管理」とは、HACCPに基づく衛生管理の全面実施が困難な小規模事業者等が採用する手法です。

「業界団体が作成して、厚生労働省が確認した手引書」に沿った衛生管理を実施します。

食品に携わる事業であっても、食品衛生上のリスクが低いと判断される事業者は、HACCP制度の対象外となります。

「HACCPに沿った衛生管理」の対象外となる事業者

参考:厚生労働省|HACCPに沿った衛生管理の制度化について

HACCPを導入しないこと自体に直接的な罰則はありません。

ただし、HACCPに沿った衛生管理が義務付けられているにもかかわらず、食品衛生法に違反する状態となった場合には、「行政指導」から始まり、「改善命令」、「営業停止・禁止命令」、そして「刑事罰」へと、段階的に重い処分が科せられる可能性があります。

参考:厚生労働省|「食品衛生法等の一部を改正する法律」に基づく政省令等に関する説明会|ご質問への回答

HACCPの認証制度とは、

企業が「HACCPに沿った衛生管理」体制を適切に運用しているかを第三者機関が審査し、認める仕組みです。

認証は「任意」であり、法律で義務付けられているものではありませんが、取得することで消費者や取引先に安全性を証明でき、信頼性の向上につながります。

また、国や自治体、民間の認証機関などさまざまな機関が認証を行っており、機関によって認証の種類や基準、名称が異なります。

コンストラクション・マネジメントの「プラスPM」は、食品製造に携わる事業者の食品工場建設や増築・改修に関して、認証取得も含めて信頼できる相談相手としてご活用いただけます。

初回相談は無料ですので、お気軽にお問い合わせください。

HACCPを導入する際は、厚生労働省が普及推進のために掲げている「7原則12手順」に沿って進めるとよいでしょう。

「7原則12手順」は以下のとおりです。

| 手順 | 内容 | |

|---|---|---|

| 1 | HACCPチームを編成する | 自社の製造・調理工程を把握しているメンバーを集め、責任と役割を明確にする。 |

| 2 | 製品の特徴を記述する | 製品(またはメニュー)の名称、原材料、賞味期限、包装形態などを整理・明確化する。 |

| 3 | 用途および対象者を確認する | 製品がどのように使われ、誰が食べるのかを把握する。 |

| 4 | 製造工程図を作成する | 原材料の受け入れから出荷・提供までの工程を図式化する。 |

| 5 | 製造工程図を現場で確認する | 実際の現場で間違いがないか確認する。 |

| 6 | 【原則1】 危害要因(HA)を分析する |

工程ごとに発生しうる危害をリストアップし、そのリスク(発生可能性・重篤度)を評価する。 |

| 7 | 【原則2】 重要管理点(CCP)を決定する |

洗い出した危害をコントロールするために、最も重要な管理工程(CCP)を設定する。 |

| 8 | 【原則3】 管理基準(CL)を設定する |

CCPを確実に管理するために必要な基準値を定める(例:加熱温度、時間、pHなど)。 |

| 9 | 【原則4】 CCPのモニタリング方法を設定する |

CCPがきちんと基準を満たしているかを定期的・継続的にチェックする方法を決める。 |

| 10 | 【原則5】 是正措置を設定する |

もしモニタリングで基準を外れたときに、どう対処するかを決めておく。 |

| 11 | 【原則6】 検証方法を設定する |

HACCPの運用が適切か、モニタリングや是正措置が有効かを定期的に確認・検証する手順を設定する。 |

| 12 | 【原則7】 文書化と記録を保持する |

HACCPプラン、モニタリング結果、是正措置などを保存方法と期間を決めて文書化し、保管・活用する。 |

HACCPの基準を遵守し、安全な食品工場を作るコツは以下のとおりです。

HACCPに対応した食品工場を作るコツ

HACCPに対応した食品工場を作るためには、設計から運用まで全ての段階で衛生管理を検討しなければならず、専門的な知見が必要です。

プラスPMはコンストラクション・マネジメントのプロフェッショナルとして、食品工場建設での豊富な経験と専門的なノウハウを活かし、計画段階から竣工まで一貫したサポートを提供しています。

HACCP特有の課題へも柔軟に対応し、HACCPに対応した食品工場建設の成功を実現します。

「初めての食品工場建設で不安がある」「HACCPについてよくわからなくて困っている」といったお悩みに対して、お客様の立場での最適な解決策のご提案と円滑なプロジェクト進行をお約束します。

当社コンサルタントによる初期ヒアリングは無料です。まずはお客様のご要望をおうかがいいたします。