プラスPMについてもっと詳しく知る

-

工場・物流施設 支援実績

プラスPMの支援した生産工場・物流施設プロジェクトについてご覧いただけます。

-

プラスPMの強み

プラスPMのコントラクションマネジメント(CM)の特徴や、CMについてを解説しています。

-

会社案内

プラスPMの会社概要・アクセスや主要取引先、沿革やトップメッセージをご覧いただけます。

-

主要取引先

プラスPMの主要取引先を国内外問わずご紹介しています。

PM/CM、建設コラム

本記事は、工場の集約化を検討している担当者に向けて、工場の集約化のメリット・デメリットについてできるだけわかりやすく解説します。

工場の集約化とは、

複数の製造拠点を一つ、もしくは少数の拠点に統合することで、経営効率の向上を図る戦略的な取り組みです。

近年、国内製造業において工場集約化の動きが加速しています。

グローバル競争の激化や市場の変化、労働力不足などの外部環境の変化に対応するため、企業が限られた経営資源を効率的に活用しようとする取り組みの一環です。

なお、工場の建て替えについては、下記記事をご確認ください。

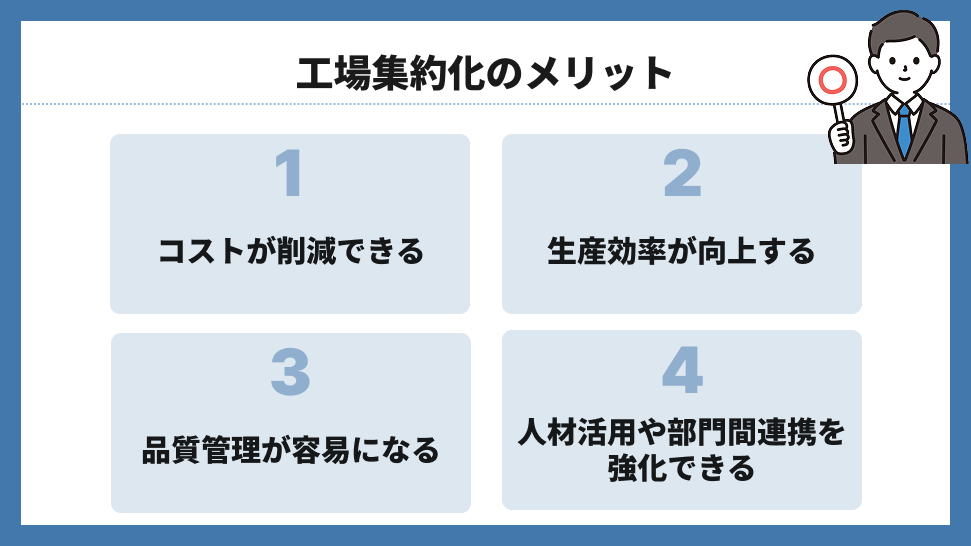

工場を集約化すると、以下のようなメリットがあります。

それぞれについて解説します。

工場の集約化による最も直接的なメリットは、運営コストの削減です。

工場を集約することで、複数の拠点を維持するための費用(土地・建物の賃借料、維持費、公共料金、輸送費など)を削減でき、全体的な運営コストを下げることができます。

また、集約化すると業務が一箇所に集中するため、管理者や従業員の効率的な配置が可能になり、労務費を削減できます。

一箇所に生産ラインが統一されることで「工場間での物のやり取り」といった無駄がなくなることに加え、作業の標準化も進めやすくなるので、生産効率の向上が期待できます。

また、工場の集約化を機に製造工程を見直して最適化することで、工程間の無駄な待ち時間や移動が削減され、生産性のさらなる向上につながります。

複数の工場が分散している場合、各拠点で品質基準や管理方法にばらつきが生じることがあります。

工場を一箇所に集約することで、製品ごとの品質基準や検査方法を統一しやすくなり、品質の安定化につながります。

また、生産工程を一元的に管理できるため、プロセスの監視がしやすくなり、異常発生時も迅速な対応が可能です。

これにより、不良品の発生を未然に防げるようになります。

複数の工場で重複していた業務や人員を一つにまとめることで、人的資源を効率よく活用できるようになります。

例えば、熟練した作業員や技術者が同じ工場に集まることで技能やノウハウの共有が進み、人材育成や技術伝承の面でも大きな効果が期待できます。

また、設計・開発部門と製造部門、あるいは異なる製造工程が物理的に近くなることで、コミュニケーションが活発になり、部門間の連携や意思疎通がよりスムーズになるでしょう。

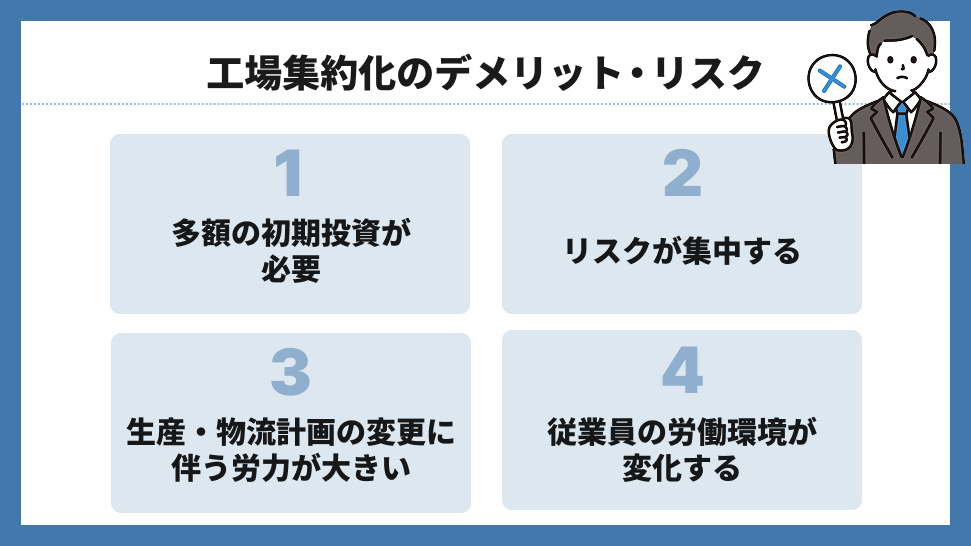

一方、工場集約には、以下のデメリットが存在します。

それぞれについて解説します。

工場の集約化には新工場の建設や既存工場の改修など、大規模な初期投資が必要となります。

具体的には、土地の取得や建物の建設、設備の移設、新しい機械の導入など、多方面でのコストが発生します。

しかし、長期的な視点で考えると工場を集約化することで生産効率や品質が向上し、時間経過とともに初期投資を回収できることが多いです。

そのため、工場の集約化は将来の成長を見据えた先行投資といえるでしょう。

工場を一箇所に集約すると、自然災害や事故、機械トラブルなどで操業が停止した場合、生産量がゼロになるなど、事業全体に深刻な影響が生じます。

そのため、免震構造の採用やシステム障害への備え、BCP(事業継続計画)の策定などのリスク対策が必要です。

工場を集約することで、生産計画や物流計画を大幅な見直す必要があり、大きな手間と労力が発生します。

サプライチェーン全体の再構築を求められることもあり、取引先との調整や従業員の再教育など、多くの課題に対応する必要があります。

工場の集約化は、従業員の転居や通勤時間の増加など、働く人たちの生活や労働環境に大きな影響を与える可能性があります。

場合によっては、人員整理や配置転換など、雇用そのものに影響が及ぶことも考えられます。

そのため、従業員のモチベーション低下や離職を防ぐために、十分な配慮と丁寧なコミュニケーションを行うことが重要です。

集約化のメリットを最大限に活かし、デメリットを最小限に抑えるには、プロジェクトを総合的に管理することが重要です。

プラスPMは、「工場の集約化・再編」「本社機能の統合」など、複雑なプロジェクトを施設計画からコスト管理、品質管理まで一貫してサポートしています。

「複数の工場を統合し、運営コストを削減したい」

「集約化を機に、製造工程を抜本的に見直したい」

「集約後のリスクや従業員の負担を最小限にしたい」

このような課題やご要望をお持ちの方は、ぜひプラスPMへご相談ください。

豊富な支援実績とノウハウで、貴社のプロジェクトを成功に導きます。

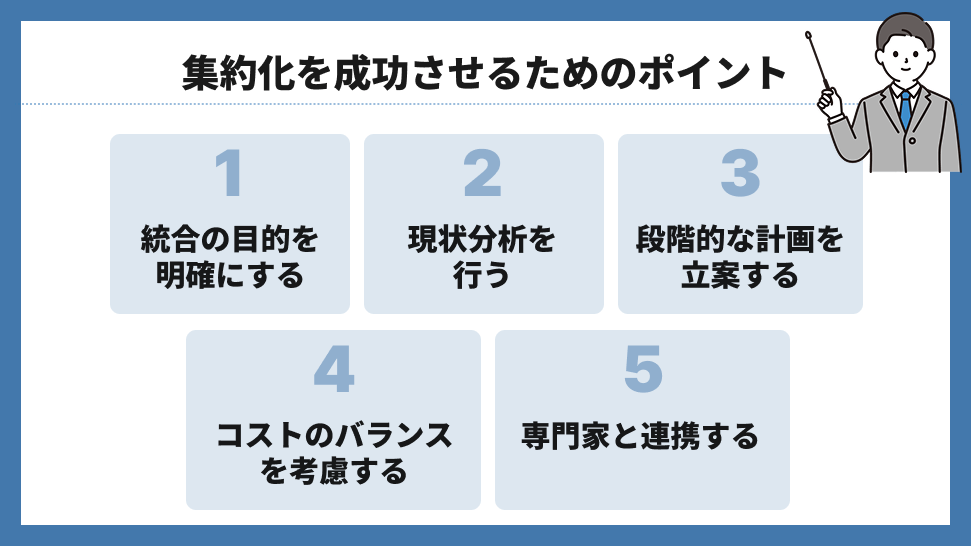

工場集約を成功させるためには、いくつかの気をつけるべきポイントがあります。

それぞれについて解説します。

工場統合を成功させるには、まず「なぜ統合するのか」「何を目指すのか」といった目的を明確に設定することが重要です。

目的があいまいなままでは、関係者の間で認識にズレが生じ、統合後の運営に支障をきたす恐れがあります。

例えば生産性の向上を目的とする場合には、「生産量を2倍にする」といった具体的かつ測定可能な目標を設定し、関係者全員で共有するとよいでしょう。

明確化された目的は、工場計画や投資判断をはじめ、プロジェクトにおけるあらゆる意思決定の基盤となります。

工場集約化を成功させるためには、現状の徹底的な分析が不可欠です。

各工場の現地調査を行い、生産工程や設備配置、物流の流れなどを詳細に把握します。

加えて、製造フローを可視化することで無駄や重複を洗い出し、最適な製造フローを新工場の設計に反映させることができます。

また、現状分析の段階から外部の専門家の協力を得ることで、社内だけでは気づきにくい課題を客観的な視点で特定できるので検討するとよいでしょう。

工場集約化は一度に全ての工程を移行するのではなく、段階的に進めることが重要です。

既存工場と集約する工場の稼働バランスを考慮し、製品群や工程ごとに優先順位をつけて移行することで、リスクを分散させることができます。

移行スケジュールの最適化により、生産への影響を最小限に抑えながら、円滑な統合を進めることが可能になります。

工場を集約させると管理する工場の数が減るため運営コストは削減できますが、初期投資が必要です。

建設費用や設備購入費用、システム導入費用に加えて移転コストもかかるため、かかった費用をどのくらいの期間で回収できるかが重要になります。

長期的な目線で考えないといけないことに加えて、コストのバランスをさまざまな角度から総合的に判断する必要があるでしょう。

工場集約化は不動産や建築、設備、生産技術、物流など、多方面の専門知識が求められる複雑なプロジェクトです。

そのため、各分野の専門家と連携し、総合的な視点で計画を進める必要があります。

特に、コンストラクション・マネジメント会社に依頼すれば、プロジェクト全体を統括してもらえるため、各分野の調整や最適化を図りながら、集約化を進めることが可能になります。

最後に工場集約化の「成功事例」を紹介します。

工場集約化の成功事例

配線結束保護チューブ、EMI(電磁波妨害)対策部品の製造販売において国内最大手の日本ジッパーチュービング株式会社様の工場移転・統合の事例です。

工場集約化の背景

2工場の移転・統合にあたり効率的なゾーニングを検討し、将来の製造機器の配置変更にも柔軟に対応できる可変性の高い工場が完成しました。

| 業種 | 配線結束保護チューブ、EMI対策部品等の製造 |

|---|---|

| 所在地 | 兵庫県神戸市 |

| 延床面積 | 約12,000㎡ |

| 構造 | S造 2階建 |

| 日本ジッパーチュービング株式会社 公式サイト | https://www.ztj.co.jp/ |

歯科技工機器・材料と理化学向け電気炉の国内トップメーカーであるデンケン・ハイデンタル様の集約化の事例です。

工場集約化の背景

歯科材料・機器の製造部門と開発技術部門を集約化したことで、製品開発スピードが向上し、市場ニーズへの迅速な対応が可能になりました。

| 業種 | 歯科技工機器と歯科医療関連材料の製造 |

|---|---|

| 所在地 | 京都府京都市 |

| 延床面積 | 約7,000㎡ |

| 構造 | S造 3階建 |

| デンケン・ハイデンタル株式会社 公式サイト | https://denken-highdental.co.jp/ |

当社コンサルタントによる初期ヒアリングは無料です。まずはお客様のご要望をおうかがいいたします。