プラスPMについてもっと詳しく知る

-

工場・物流施設 支援実績

プラスPMの支援した生産工場・物流施設プロジェクトについてご覧いただけます。

-

プラスPMの強み

プラスPMのコントラクションマネジメント(CM)の特徴や、CMについてを解説しています。

-

会社案内

プラスPMの会社概要・アクセスや主要取引先、沿革やトップメッセージをご覧いただけます。

-

主要取引先

プラスPMの主要取引先を国内外問わずご紹介しています。

PM/CM、建設コラム

本記事では、工場建設の計画を進める際、「予算内で機能性の高い施設を完成させたい」と考える担当者に向けて、解決策として活用できる「VE(バリューエンジニアリング)」を身近な例も交えて、できるだけわかりやすく解説します。

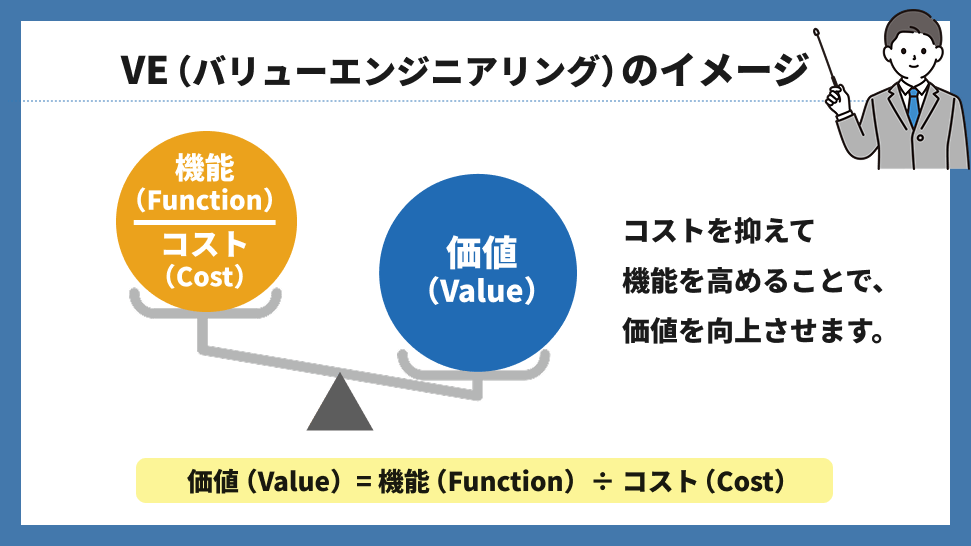

VE(バリューエンジニアリング)とは、できるだけコストを抑えながら「製品やサービスの価値を最大化する」手法です。

例えば、

といったように、「ムダをなくしつつ、本当に必要な価値を向上させる」ことがVE(バリューエンジニアリング)の基本的な考え方です。

なお、工場建設にかかる建設費用については、下記記事をご確認ください。

VE(バリューエンジニアリング)は、

「最小のコストで最大の価値を提供する」ための手法です。

単なるコスト削減ではなく、建物や製品、サービスの「機能」と「コスト」のバランスを最適化することが目的です。

建設業や製造業をはじめ、幅広い業界で活用されています。

<図 VE(バリューエンジニアリング)のイメージ>

参考:VEとは|公益社団法人日本バリューエンジニアリング協会

VE(バリュー・エンジニアリング)では、価値を最大化するために4つの考え方があります。

VE(バリューエンジニアリング)の考え方

上記のように機能とコストの両面から価値向上を追求します。

VE(バリューエンジニアリング)とCD(コストダウン)は、どちらもコストを意識した手法ですが、目的とアプローチが異なります。

VEはコスト削減だけでなく、価値を向上させることを目的としているのに対して、CD(コストダウン)は単にコストを削減することが目的です。

| VE/CD | 内容 | コスト | 機能 | 価値 |

|---|---|---|---|---|

| VE (バリューエンジニアリング) |

コストはそのまま、 機能をアップする |

維持

|

向上

|

向上

|

| 機能はそのまま、 コストを下げる |

削減

|

維持

|

向上

|

|

| コストを下げつつ、 機能もアップする |

削減

|

向上

|

向上

|

|

| 少しコストは増えるが、 機能を大幅アップする |

上昇

|

向上

|

向上

|

|

| CD (コストダウン) |

コストは下がるが、 機能も下がる |

削減

|

低下

|

低下

|

したがって、CD(コストダウン)はコスト削減のみに注力してしまうため、品質や機能が低下し、結果的に価値が損なわれます。

「建築コストを下げる」と考えたとき、

といった方法を検討される場合が多いです。

しかし、上記は「予算内で建設すること」自体が目的となってしまい、本来の建設目的を十分に果たせない施設になってしまう可能性があるので、注意が必要です。

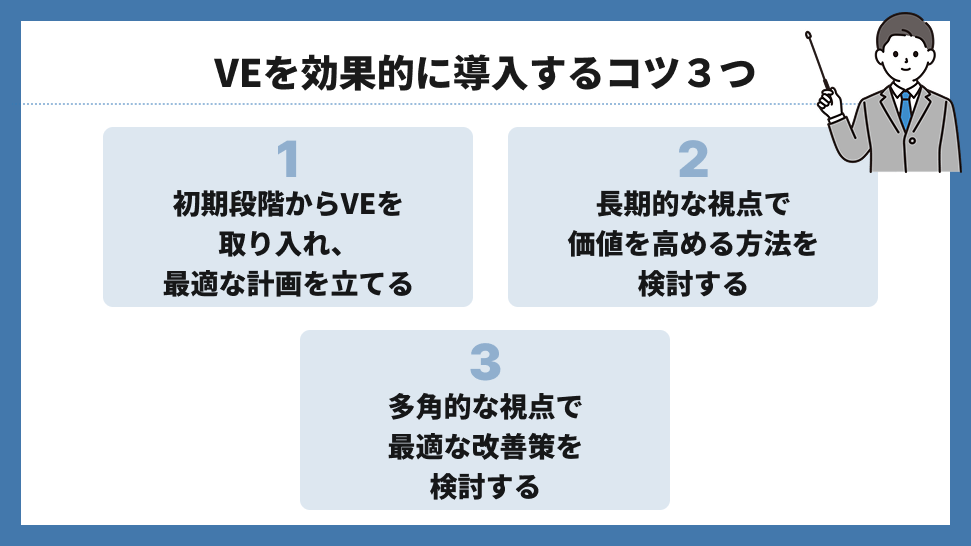

建設業界でVEの導入を検討する際、下記の3つを取り入れることで、より効果的になります。

VEの効果を最大限に発揮するには、プロジェクトの初期段階から導入することが大切です。

設計や計画が進んだ後では大きな変更が難しくなり、コスト削減の選択肢が限られます。

また、設計が進んだ段階でコストオーバーが判明すると、最悪の場合は再設計などの手戻りが発生し、スケジュールの遅延や工程の調整を行わなければなりません。

設計の早い段階でVEを活用することにより、より合理的でコストパフォーマンスの高い構造や材料を選定できるため、後工程での無駄を減らすことができます。

単にコストを削るだけでなく、ランニングコストを含めた「長期的な視点で価値を高める方法」を検討しなければなりません。

例えば、建築材料の選定では、初期費用が若干高くても「耐久性が向上し、メンテナンス費用やランニングコストを削減できる材料を選ぶ」ことで、トータルでのコスト削減と価値向上を両立できます。

VEは一つの視点に偏らず、さまざまな立場の意見を取り入れることが重要です。

設計者や施工者、エンジニア、購買担当者、さらにはエンドユーザーの視点を組み合わせることで、機能を維持しながらコストを削減できるアイデアが生まれやすくなります。

さらに、コンストラクション・マネジメント会社に相談することで、より具体的かつ効果的なVE提案を受けることができるため、実践的な改善策の検討が可能になります。

例えば、コンストラクション・マネジメントの「プラスPM」では、建設プロジェクトの進行管理とともにコスト削減のためのVE提案を行い、無駄を最小限に抑えながら品質と予算のバランスを保った提案が可能です。

また、設計段階から関与することで、素材や工法の選定にも関与して、コストの最適化を実現させます。

最後に、コンストラクション・マネジメント会社が実際に行ったVE提案の事例を3つ紹介します。

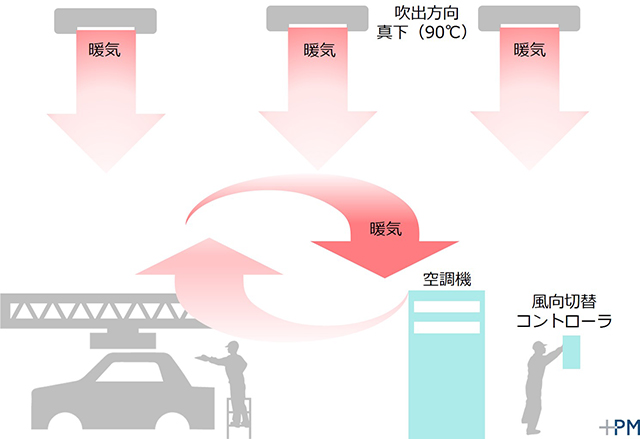

生産工場の空調設備に関するVE提案の事例です。

| 結果 | 詳細 | |

|---|---|---|

| コスト | 削減

|

空調設備を設置するのではなく、エア搬送ファンの導入 |

| 機能 | 維持

|

快適な空調環境を維持 |

| 価値 | 向上

|

設備導入費と運用コストを抑え、効率的な空調環境を実現 |

新設する生産工場は高天井の大空間なため、全体を空調で満たすと設備投資が増え、特に冬季のエネルギー効率が悪くなってしまう。

従業員満足度(ES)や健康管理の観点から快適な環境を確保しつつ、初期の設備投資と運用コストを抑えることが求められました。

大容量の空調設備を設置するのではなく、「天井にエア搬送ファンを導入し、暖気を作業空間へ効率的に循環させる方式」を提案しました。

<図 エア搬送ファンによる暖気の循環イメージ>

この方法により、必要最小限の空調設備で快適な環境を維持でき、エネルギー消費を抑えることが可能となります。

設計段階で最適な空調方式を採用することで、設備導入費を抑えつつ、効率的な空調環境を実現できました。

大空間全体を空調する必要がなくなり、エネルギー消費を削減し、運用コストの低減にもつながっています。

さらに、従業員の快適性の向上にも貢献しました。

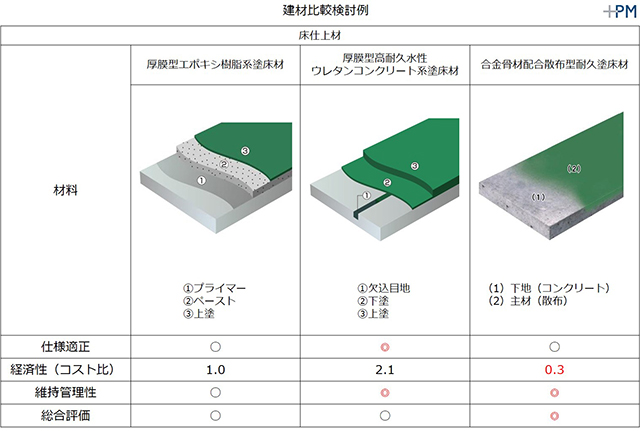

生産工場の床材に関するVE提案の事例です。

| 結果 | 詳細 | |

|---|---|---|

| コスト | 上昇

|

初期コストは増加する |

| 機能 | 向上

|

床の摩耗や剥離のリスクが少ない |

| 価値 | 向上

|

初期コストは増加するものの、耐久性に優れ、補修頻度が少なく、 生産ラインへの影響を最小限に抑えられる |

工場の床の摩耗や剥離のリスクを懸念している。

生産工場における床の仕上げは、作業の効率や安全性に直結する重要な要素です。

一般的にエポキシ樹脂系塗床材が多く使用されますが、フォークリフトを頻繁に使用する工場では摩耗や剥離のリスクが懸念されます。

そのため、耐久性を確保しながら、設備の導入費や維持管理コストを抑える方法が課題となっていました。

経済性(コスト)や維持管理性を基準にして、「エポキシ樹脂系塗床材」とは違う床材を提案しました。

具体的には「エポキシ樹脂系塗床材」、「ウレタン系塗床材」、「散布型塗床材」の3つを比較検討しています。

<図 床材の比較検討例>

製品画像出典:株式会社エービーシー商会

床材の塗り替えや補修を行う際には生産ラインを停止せざるを得ないため、初期費用の安さだけでなく、長期的な運用コストや補修頻度の低さを重視しなければなりません。

結果として初期コストは増加するものの、耐久性に優れ、補修頻度が少なく、生産ラインへの影響を最小限に抑えられるウレタン系塗床材が最適であると判断され、採用されました。

床材の選定では単なるコスト比較だけでなく、メンテナンス頻度や補修時の生産停止リスクまで考慮することが求められます。

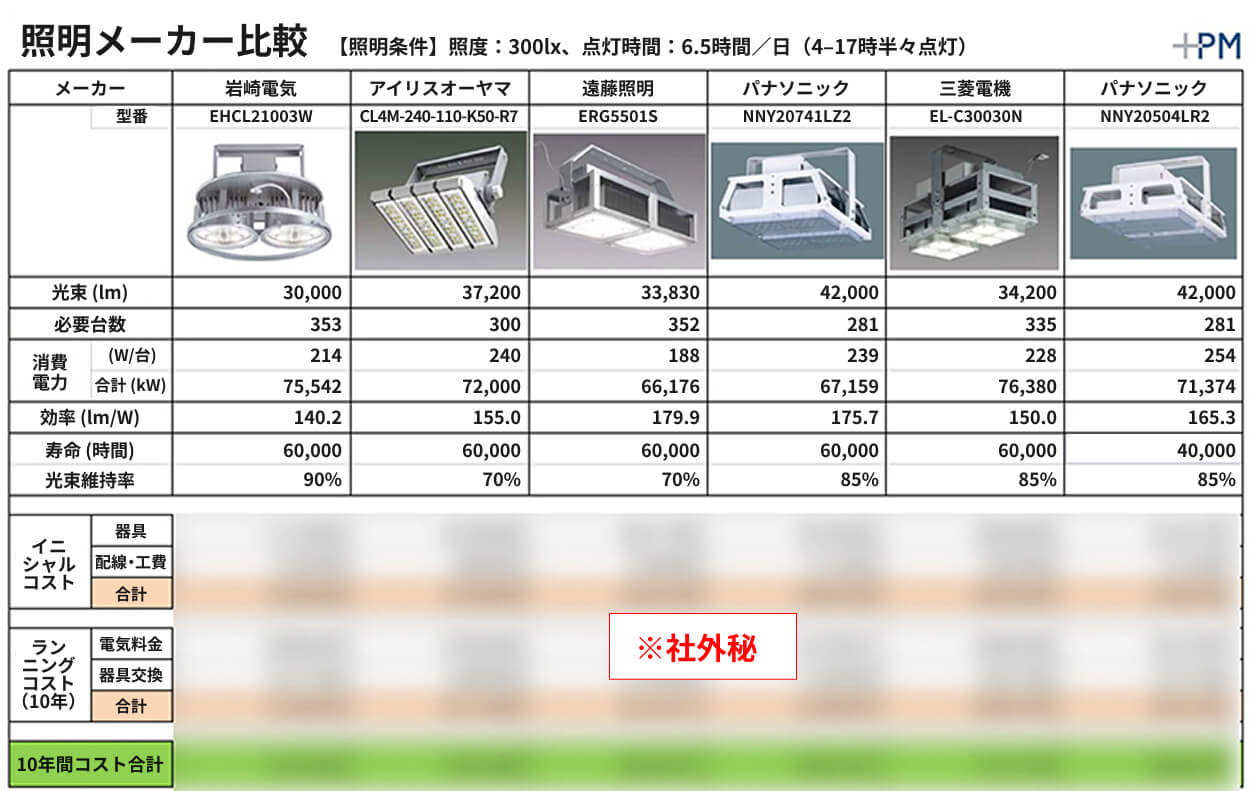

物流施設の照明に関するVE提案の事例です。

| 結果 | 詳細 | |

|---|---|---|

| コスト | 上昇

|

初期コストは増加する |

| 機能 | 向上

|

耐用年数が長く、少ない台数で照度が高い照明器具を採用 |

| 価値 | 向上

|

交換整備の際、高所作業車の利用頻度を削減し、 長期的なメンテナンスコスト抑制を実現 |

高い天井にある照明器具のメンテナンス費を心配している

天井高さ5.5mの物流施設で、天井照明をその高さに設置するよう計画されていました。

しかし、照明機器の交換時には高所作業車が必要となり、器具の価格が安くても高額な工賃が発生するため、長期的に見るとコスト増加につながるのではないかと懸念されます。

各種照明メーカーの製品を照度、価格、耐用年数、光束範囲、メンテナンス性の観点で比較して、複数の代替案を提案しました。

特に、照明の台数やレイアウト、照度分布に基づいて

といった、さまざまな観点から議論を重ねました。

<図 照明メーカーの比較例>

検討の結果、初期費用がやや高くても、耐用年数が長く、少ない台数で十分な光度を維持可能な照明器具を採用しました。

高所作業車の利用頻度を削減し、長期的なメンテナンスコストを抑制することが目的です。

結果的に、ライフサイクルコストの観点で優れた照明計画が実現し、維持管理の負担を軽減することが可能となりました。

今回ご紹介した事例のように、工場建設では「コストと品質のバランス」が重要です。

建設費や設備費を抑えながら、使い勝手や耐久性を維持するには、適切な発注計画と管理が欠かせません。

コンストラクション・マネジメントのプロであるプラスPMなら、発注者目線で適正なコスト管理を行い、価値を最大限に高めるVE提案で成功をサポートします。

初回相談は無料です。まずはお気軽にご相談ください。

当社コンサルタントによる初期ヒアリングは無料です。まずはお客様のご要望をおうかがいいたします。